- Home

-

Lista de Maquinaria

Lista de Maquinaria (152) Lista de stock (148) Impresión offset de hojas (22) Conversión (109)Todos Máquina Cortadora (12)Máquina de Plegado (20)Encuadernación Perfecta (5)Engrapadora (4)Recogedor (6)Varios (60)Máquina de Coser (1)Alimentador Cruzado (1)Impresión offset de rollo (3) Procesamiento de papel (4) Procesamiento de cartón sólido (2) Procesamiento de cartón corrugado (2) Equipos de preimpresión (5) Accesorio (5)

- Vender máquina

- Service

- Contacto

Blog - Manténgase informado

Unidad de embalaje

En las etapas finales de la producción impresa, proteger y presentar los productos terminados es tan crucial como el propio proceso de encuadernación. Las unidades de encuadernación, a menudo integradas en líneas de acabado de alta velocidad, automatizan el embalaje de libros, revistas o folletos, garantizando que lleguen a los clientes en perfecto estado y optimizando los flujos de trabajo de posproducción. Una unidad de encuadernación está diseñada para revestir productos grapados o encuadernados con materiales protectores, generalmente film plástico o papel, sellándolos de forma segura para su distribución. Este paso es vital para protegerlos del polvo, la humedad y los daños por manipulación durante el envío. En sistemas con una capacidad de 13 000 ciclos por hora, esta automatización es indispensable, eliminando los cuellos de botella entre las etapas de grapado, corte y embalaje. La versatilidad de la unidad le permite gestionar una amplia gama de tamaños de productos, desde folletos compactos de 90 x 105 mm hasta revistas más grandes de 320 x 480 mm. Los controles de tensión ajustables y los mecanismos de alimentación garantizan un encuadernado firme y sin arrugas, independientemente del grosor o el sustrato. Por ejemplo, las cubiertas brillantes pueden requerir temperaturas más bajas para evitar que se derritan, mientras que los acabados mate pueden necesitar sellos más firmes para evitar que se despeguen. La integración con los procesos previos mejora la eficiencia. En una línea de grapado, la unidad de encintado puede sincronizarse con las máquinas de inserción que añaden componentes sueltos, como tarjetas de respuesta o encartes promocionales. También funciona con sistemas de inyección de tinta que imprimen direcciones o códigos de barras directamente sobre el producto envuelto, lo que permite un flujo de trabajo fluido de "impresión, encuadernación y envío". Las unidades avanzadas pueden incluso incorporar sensores para detectar artículos atascados, garantizando así que solo se empaqueten productos correctamente ensamblados. La clave de su rendimiento es la compatibilidad con sistemas de configuración automatizados. Por ejemplo, al combinarse con un sistema de preparación como AMRYS, la unidad de encintado puede almacenar ajustes preestablecidos para diferentes trabajos, lo que reduce el tiempo de cambio entre lotes. Esto es especialmente valioso en tiradas de productos mixtos, donde una sola línea puede alternar entre novelas de bolsillo, catálogos y materiales de marketing sin necesidad de recalibración manual.

Fecha: 2025-04-30 • Autor: Ahmet Karakus

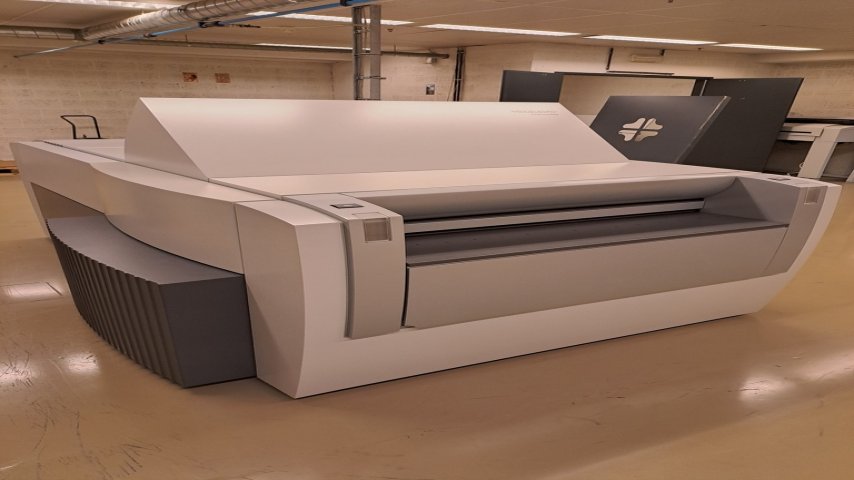

WEKO AP 262

En la impresión a pliegos de alta velocidad, evitar las manchas de tinta y garantizar una separación impecable de las hojas son fundamentales para mantener la productividad. Los sistemas de aplicación de polvo, como el WEKO AP 262, abordan estos desafíos suministrando cantidades precisas y controladas de polvo antirrepinte, una solución que mantiene las impresiones impecables incluso en entornos exigentes. El WEKO AP 262 está diseñado para aplicar una capa fina y uniforme de polvo a las hojas recién impresas. Este polvo crea un microespaciador entre los sustratos a medida que se apilan en la unidad de suministro, lo que evita que la tinta húmeda se transfiera al reverso de las hojas adyacentes (un fenómeno conocido como "repinte"). A diferencia de los sistemas manuales o menos sofisticados, el AP 262 utiliza mecanismos avanzados para regular la dispersión del polvo, adaptándose a variables como el tamaño de la hoja, la cobertura de tinta y la velocidad de la prensa. La clave de su rendimiento es la capacidad de ajustar la densidad y la distribución del polvo. Por ejemplo, una alta cobertura de tinta en papeles satinados puede requerir una mayor tasa de aplicación de polvo, mientras que los papeles ligeros sin estucar pueden necesitar una aplicación más ligera para evitar residuos visibles. La precisión del sistema garantiza un desperdicio mínimo y resultados consistentes, incluso a velocidades superiores a 15 000 hojas por hora. La integración con controles automatizados, como las interfaces de gestión centralizada de la prensa, permite a los operadores predefinir parámetros para diferentes trabajos, lo que reduce el tiempo de configuración y los errores humanos. El diseño de la AP 262 también prioriza la eficiencia operativa. Funciona en conjunto con sistemas de extracción de polvo, como la unidad Schneider mencionada en los datos, que aspira el exceso de partículas del aire. Esta sinergia mantiene un espacio de trabajo limpio, reduce el polvo en suspensión que podría afectar la calidad de impresión y cumple con las normas de salud ocupacional al minimizar la exposición del operador a las partículas. En las prensas equipadas con sistemas de salida de pila alta, el papel del polvo se vuelve aún más crítico. A medida que las pilas aumentan de altura, aumenta el peso de las hojas inferiores, lo que aumenta el riesgo de rebabas. La AP 262 mitiga este riesgo sin comprometer el flujo fluido de las hojas a través de la guía de salida, garantizando así una producción ininterrumpida. Además, su compatibilidad con flujos de trabajo híbridos, como los que combinan tintas UV y convencionales, la hace versátil para diversas aplicaciones, desde el embalaje hasta la impresión comercial.

Fecha: 2025-04-26 • Autor: Ahmet Karakus

Sistema de mojado de alcohol Varidamp

En la impresión offset, lograr el equilibrio perfecto entre la tinta y la solución humectante es un arte que impacta directamente en la claridad de la impresión, la consistencia del color y la eficiencia de la producción. Los sistemas avanzados de humectación con alcohol, como el Varidamp, perfeccionan este equilibrio, permitiendo a los impresores satisfacer altas exigencias de calidad, adaptándose a diversos sustratos y condiciones ambientales. Los sistemas de humectación con alcohol están diseñados para optimizar la interfaz tinta-agua en las planchas de impresión. Al incorporar un porcentaje controlado de alcohol (normalmente alcohol isopropílico o IPA) a la solución humectante, estos sistemas reducen la tensión superficial, permitiendo que la solución se distribuya de forma más uniforme por la plancha. Esto da como resultado medios tonos más nítidos, una menor ganancia de punto y una emulsificación de la tinta más rápida, crucial para las prensas de alta velocidad que operan a escala industrial. El sistema Varidamp optimiza este proceso mediante un control de precisión. Ajusta dinámicamente la concentración de alcohol en tiempo real, respondiendo a factores como la humedad ambiental, el tipo de sustrato y la viscosidad de la tinta. Por ejemplo, al imprimir sobre materiales no absorbentes, como papeles estucados o sintéticos, el sistema puede aumentar el contenido de alcohol para acelerar el secado y evitar las manchas de tinta. Por el contrario, en papeles porosos, reduce el alcohol para mantener la hidratación sin saturar el sustrato. La integración con tecnologías auxiliares amplifica su eficacia. Los lavadores automáticos de rodillos y las unidades de refrigeración, como los mencionados en los datos, garantizan una temperatura y viscosidad constantes de la solución de mojado. Esto evita fluctuaciones que podrían provocar la formación de espuma en la plancha o el rechazo de tinta. Por otro lado, la compatibilidad con tintas híbridas permite a los impresores alternar entre formulaciones convencionales y de curado UV sin comprometer el rendimiento del sistema de mojado, una flexibilidad esencial para trabajos que requieren acabados especiales o curado rápido. Los beneficios ambientales y operativos también son notables. Si bien el consumo de alcohol ha generado históricamente preocupación por las emisiones de COV, los sistemas modernos como Varidamp minimizan los residuos mediante la recirculación de circuito cerrado y una dosificación precisa. Esto se alinea con los objetivos de sostenibilidad y reduce los costos operativos. Además, la integración con consolas de control remoto permite a los operadores ajustar la configuración digitalmente, optimizando los flujos de trabajo y reduciendo la intervención manual. En entornos de alto volumen, donde el tiempo de actividad es crucial, la confiabilidad del sistema brilla. Características como los detectores ultrasónicos de doble hoja y los alimentadores continuos garantizan un funcionamiento continuo, mientras que los sistemas automatizados de lavado de planchas y mantillas mantienen la higiene entre trabajos. Al combinarse con secadores IR/UV y dispositivos antiestáticos, el sistema de humectación Varidamp facilita la eficiencia integral, desde la preparación de la plancha hasta el curado final. Al combinar precisión, adaptabilidad y sostenibilidad, los sistemas de humectación con alcohol como Varidamp siguen siendo indispensables en las imprentas modernas. Permiten a los impresores abordar trabajos complejos, ya sea producir empaques vibrantes, publicaciones nítidas o etiquetas duraderas, con confianza en la calidad y la consistencia.

Fecha: 2025-04-22 • Autor: Ahmet Karakus

Alimentador por succión al vacío

En operaciones de impresión y encuadernación de gran volumen, la manipulación fluida de los materiales es fundamental. En el corazón de este proceso se encuentra una tecnología diseñada para garantizar la precisión y la fiabilidad: los sistemas de alimentación por succión al vacío, que permiten una separación y un transporte suaves y uniformes de las hojas sin comprometer la velocidad ni la calidad. Los alimentadores por succión al vacío están diseñados para abordar uno de los aspectos más complejos del procesamiento del papel: la recogida y el avance precisos de las hojas individuales de una pila. A diferencia de las pinzas mecánicas o los sistemas de fricción, que pueden presentar dificultades con sustratos delicados o variables, los alimentadores por succión utilizan un flujo de aire controlado para levantar y guiar suavemente cada hoja. Esto minimiza el deslizamiento, reduce el desgaste de los materiales y mantiene la alineación, incluso a velocidades superiores a 40 000 hojas por hora. La adaptabilidad del sistema es clave. Puede procesar gramajes de papel que van desde papel prensa ligero de 40 g/m² hasta cartulina gruesa de 250 g/m², adaptándose a diversas aplicaciones como embalajes, folletos o encuadernación. Al ajustar la intensidad y la sincronización de la succión, los operadores garantizan un rendimiento óptimo en diferentes formatos, desde folletos compactos de 120 x 135 mm hasta hojas más grandes de 470 x 650 mm. Esta flexibilidad se mejora aún más cuando se integra con componentes auxiliares, como alimentadores de pila plana que mantienen un suministro de papel constante o campanas reductoras de ruido que crean un espacio de trabajo más silencioso.

Fecha: 2025-04-18 • Autor: Ahmet Karakus

Secador UV

En el acelerado mundo de la impresión moderna, la eficiencia y la precisión son innegociables. Una innovación que ha revolucionado la industria es la tecnología de curado UV, un proceso que acelera los tiempos de secado, mejora la calidad de impresión y abre nuevas posibilidades creativas. Los sistemas de secado UV están diseñados para curar instantáneamente tintas y recubrimientos mediante luz ultravioleta, eliminando la necesidad de largos periodos de secado. A diferencia de los métodos convencionales que se basan en la evaporación, la tecnología UV desencadena una reacción fotoquímica que transforma los materiales líquidos en sólidos en segundos. Esto no solo aumenta la productividad, sino que también reduce el consumo de energía y minimiza el riesgo de manchas o desfases. Un componente clave en las configuraciones de impresión avanzadas es el secador UV entre pisos, ubicado estratégicamente entre las unidades de impresión. Esto permite un curado inmediato después de cada capa de color, garantizando un registro nítido y resultados vibrantes, incluso en trabajos multicolor complejos. Para el curado final, los secadores UV de entrega proporcionan un acabado de alta intensidad, asegurando la durabilidad del producto impreso antes de su paso por los procesos de postimpresión. Las aplicaciones especializadas, como la estampación en frío, se benefician de sistemas integrados que combinan el curado UV con secadores de entrega de aire frío adicionales. Estas unidades estabilizan los materiales sensibles a la temperatura, evitando deformaciones y manteniendo el brillo metálico de las láminas. La sinergia entre el secado UV y la tecnología de aire frío permite diseños intrincados y acabados reflectantes sin comprometer la velocidad. Para optimizar el rendimiento, los sistemas UV modernos suelen incluir unidades de preparación que preparan las superficies para la adhesión, garantizando que los recubrimientos y las tintas se adhieran perfectamente a los sustratos. Esto es especialmente valioso para los procesos de impresión híbridos, donde la combinación de diferentes materiales (como papel, plásticos o láminas) exige un control preciso de las etapas de curado. La integración con sistemas de acabado en línea aumenta aún más la eficiencia. Por ejemplo, el grabado en relieve y el troquelado pueden realizarse inmediatamente después de la impresión gracias al rápido curado que proporciona la tecnología UV. Este flujo de trabajo integral reduce la manipulación, minimiza los errores y permite una producción de alta velocidad (hasta 16 000 ciclos por hora en algunas configuraciones). La automatización desempeña un papel fundamental, con sistemas semiautomáticos de cambio de planchas y controles inteligentes que optimizan las operaciones. Estas características permiten a los impresores cambiar de trabajo con rapidez, mantener una calidad constante y adaptarse a las diversas demandas de los clientes, ya sea para la producción de envases, etiquetas o materiales promocionales. Al combinar velocidad, versatilidad y sostenibilidad, la tecnología de secado UV continúa redefiniendo las posibilidades de la impresión. Permite a los fabricantes cumplir plazos ajustados, experimentar con acabados innovadores y ofrecer productos que destaquen en un mercado competitivo, todo ello a la vez que se controla el consumo y el desperdicio de energía.

Fecha: 2025-04-14 • Autor: Ahmet Karakus

Detector ultrasónico de doble hoja

En el acelerado mundo de la impresión industrial, la precisión y la eficiencia son primordiales. Una característica crucial que garantiza un funcionamiento fluido y una impresión de alta calidad es el detector ultrasónico de doble hoja. Esta innovadora tecnología desempeña un papel fundamental para mantener el flujo de producción y prevenir problemas comunes que pueden provocar tiempos de inactividad y desperdicio de material.

Fecha: 2025-04-10 • Autor: Ahmet Karakus

Alimentador de pila baja

En el ámbito de los sistemas de manipulación y acabado de materiales, el alimentador de pila baja destaca como una solución diseñada para la precisión y un flujo de trabajo ininterrumpido. Al reimaginar la alimentación de los sustratos en los procesos posteriores, esta función soluciona los cuellos de botella habituales en entornos de producción de alta velocidad. Un alimentador de pila baja está diseñado para gestionar y transferir materiales, como papel, película o sustratos de embalaje, utilizando una altura de pila reducida. A diferencia de los alimentadores tradicionales que utilizan pilas altas y difíciles de manejar, este sistema prioriza la estabilidad y la accesibilidad. La altura de pila reducida minimiza el riesgo de deslizamiento, desalineación o daños superficiales del material, lo cual es fundamental para sustratos delicados o de alto valor. Su funcionalidad se basa en múltiples estaciones de alimentación, a menudo dispuestas en tándem. Por ejemplo, una configuración con cuatro bolsillos en la primera y la segunda estación permite un funcionamiento continuo: al agotar una pila, el sistema pasa a la siguiente sin interrupciones, sin interrumpir la producción. Esta capacidad de "entrega continua" garantiza un rendimiento constante, eliminando el tiempo de inactividad por recarga manual. La tecnología avanzada de vacío, integrada en estos sistemas, sujeta y separa con suavidad hojas o capas individuales, garantizando un registro preciso incluso a altas velocidades. El diseño de pila baja también mejora la ergonomía del operador. Las pilas más cortas son más fáciles de supervisar, ajustar y reponer, lo que reduce el esfuerzo físico y la probabilidad de errores. Además, su tamaño compacto optimiza el espacio, lo que lo hace ideal para instalaciones con espacio limitado. Sus aplicaciones abarcan industrias que requieren una alimentación fiable de materiales, desde el acabado de impresión y la encuadernación hasta el montaje de embalajes. Al mantener un flujo constante de sustratos y adaptarse a diferentes grosores o texturas, los alimentadores de pila baja facilitan flujos de trabajo complejos sin comprometer la velocidad ni la calidad. Su papel en la reducción de desperdicios y la maximización del tiempo de actividad subraya su valor en las líneas de producción modernas y eficientes.

Fecha: 2025-04-06 • Autor: Ahmet Karakus

Salida de pila baja

En el acelerado mundo de la impresión, la eficiencia y la precisión son innegociables. Una innovación que revoluciona silenciosamente el flujo de trabajo es la entrega de pila baja, una función diseñada para optimizar el manejo de la impresión, manteniendo la calidad y minimizando el tiempo de inactividad. La entrega de pila baja se refiere a un sistema que apila las hojas impresas terminadas de forma compacta y controlada, reduciendo la altura de la pila de salida en comparación con los sistemas tradicionales de pila alta. Este diseño prioriza la eficiencia del espacio y la estabilidad, garantizando que las hojas permanezcan alineadas y sin daños durante la producción a alta velocidad. Al limitar la altura de la pila, los operadores pueden acceder al trabajo terminado con mayor facilidad, agilizar los procesos de posimpresión como la encuadernación o el corte, y reducir el riesgo de deslizamiento o desalineación del papel que suele ocurrir con pilas altas. La tecnología detrás de la entrega de pila baja generalmente integra sensores avanzados y mecanismos de precisión para guiar suavemente las hojas a su lugar, manteniendo un espaciado y una alineación uniformes. Esto es especialmente crítico para sustratos delicados o trabajos que requieren un registro preciso, donde incluso pequeños desplazamientos podrían comprometer la calidad. Además, la menor altura de la pila mejora la ergonomía de los operadores, minimizando el esfuerzo físico durante la manipulación de materiales.

Fecha: 2025-04-02 • Autor: Ahmet Karakus

Estación de laminado

Una estación de laminación es un componente crucial en la industria de la impresión y el embalaje, diseñada para mejorar la durabilidad, la protección y la calidad general de los materiales impresos. Este proceso consiste en aplicar una fina capa de película plástica a la superficie del material impreso, creando una barrera protectora que mejora su longevidad y apariencia. La estación de laminación generalmente funciona alimentando el material impreso a través de una serie de rodillos que aplican la película. Esta se calienta y se presiona sobre el material, asegurando una unión fuerte que sella la impresión y proporciona un acabado brillante o mate, según el tipo de película utilizada. Este proceso es adecuado para diversos materiales, como papel, cartón y otros sustratos, lo que lo hace versátil para diferentes necesidades de impresión. Una de las principales ventajas de usar una estación de laminación es la mayor durabilidad que proporciona a los materiales impresos. La capa laminada protege la impresión de arañazos, humedad y otros factores ambientales que pueden degradar la calidad de la impresión con el tiempo. Esto es particularmente importante para artículos que se manipularán con frecuencia o estarán expuestos a condiciones adversas. Además, la laminación mejora el atractivo visual de los materiales impresos. El acabado brillante o mate añade un toque profesional, haciendo que los colores sean más vibrantes y la impresión general más llamativa. Esto es especialmente beneficioso para materiales de marketing, embalajes y otras aplicaciones de impresión de alta gama donde el impacto visual es crucial. La estación de laminación también contribuye a la eficiencia del proceso de impresión. Al automatizar el proceso de laminación, permite un funcionamiento continuo y una producción a alta velocidad, lo que reduce la necesidad de intervención manual y minimiza el tiempo de inactividad. Esta eficiencia es esencial para las operaciones de impresión a gran escala donde el tiempo y la rentabilidad son factores críticos. En resumen, una estación de laminación es una característica esencial en los sistemas modernos de impresión y embalaje. Mejora la durabilidad, el atractivo visual y la calidad general de los materiales impresos, a la vez que mejora la eficiencia del proceso de impresión. Al proporcionar una capa protectora, garantiza que los materiales impresos permanezcan en perfectas condiciones durante más tiempo, lo que lo convierte en un activo invaluable para aplicaciones de impresión de alta gama.

Fecha: 2025-03-29 • Autor: Ahmet Karakus

Cargador de casetes

Un cargador de casetes es un componente crucial en diversos sistemas de impresión, diseñado para optimizar el proceso de carga y gestión de las planchas. Esta función es especialmente importante en entornos de impresión de gran volumen, donde la eficiencia y la precisión son primordiales. El cargador de casetes funciona normalmente como un sistema automatizado que gestiona el almacenamiento y la alimentación de las planchas en la máquina. Garantiza que las planchas se carguen correctamente y en la secuencia correcta, reduciendo la necesidad de intervención manual y minimizando el riesgo de errores. Una de las principales ventajas de un cargador de casetes es su capacidad para aumentar la productividad. Al automatizar el proceso de carga de planchas, permite un funcionamiento continuo, reduciendo el tiempo de inactividad y aumentando la producción general del sistema de impresión. Esto es especialmente beneficioso en operaciones de impresión a gran escala, donde el tiempo es crucial. Además, el cargador de casetes contribuye a mejorar la calidad de impresión. Al garantizar que las planchas se carguen de forma precisa y uniforme, ayuda a mantener los altos estándares requeridos para trabajos de impresión profesionales. Esta consistencia es crucial para lograr resultados de impresión uniformes, lo cual es esencial para mantener la satisfacción del cliente. El cargador de casetes también facilita el uso del sistema de impresión. Los operadores pueden concentrarse en otros aspectos del proceso de impresión, como el control de calidad y el mantenimiento, mientras el cargador de casetes se encarga de la gestión de las planchas. Esta división del trabajo no solo mejora la eficiencia, sino que también reduce el esfuerzo físico de los operadores, lo que genera un entorno de trabajo más ergonómico. En resumen, el cargador de casetes es una característica invaluable en los sistemas de impresión modernos. Mejora la productividad, garantiza una alta calidad de impresión y mejora la eficiencia general del proceso de impresión. Al automatizar el proceso de carga de planchas, permite que las operaciones de impresión se ejecuten con mayor fluidez y eficacia, satisfaciendo fácilmente las demandas de impresión de alto volumen.

Fecha: 2025-03-25 • Autor: Ahmet Karakus

Graphische Okkasionen Karakus

Nuestro trabajo consiste en el comercio internacional de máquinas gráficas y equipos. Buenos contactos y más de 25 años de experiencia aseguran nuestra posición en el mercado internacional. Nos distinguimos por un manejo serio y sin complicaciones. Nuestros montadores son garantes de clientes satisfechos.

Aviso Legal

Protección de Datos

Blog

Información del fabricante

Contacto

D-41849 Wassenberg

Tel: +49 - (0) 2432-98 595-0

Fax: +49 - (0) 2432-98 595-29

Email: info@gok-karakus.de